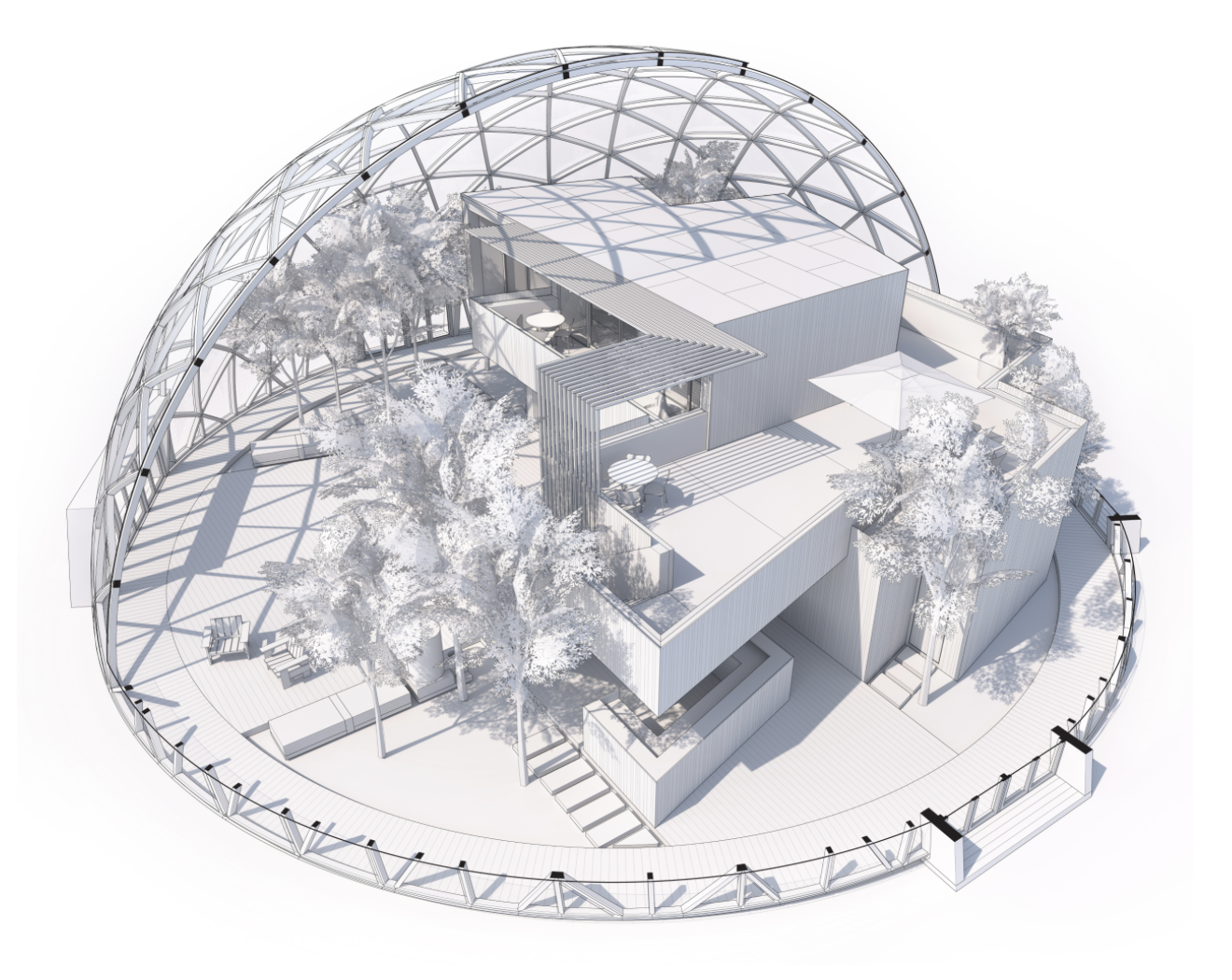

Dome of Visions version 3.0 går nye veje, når det drejer sig om at udnytte moderne teknologi – uden at gå på kompromis med kvalitet, arkitektur og valg af materialer. Domens arkitekt, Kristoffer Tejlgaard, forklarer, at al forarbejdning af materialerne finder sted, før de ankommer til byggepladsen.

– Når det hele lander som et decideret samlesæt, så kan vi ligeså godt producere et avanceret samlesæt. Vi har fx mere end 1.000 skærefiler til bjælker, og selve huset inde i domen er digitalt produceret og bliver afleveret som et komplet samlesæt – et udtryk for, at det hele er gennemtegnet i en grad, man sjældent ser. Det kan kun lade sig gøre, fordi alt er moduleret og beregnet på en computer. Du kan sige, at alle komponenterne i domen har været igennem deres egen digitale proces, siger Kristoffer Tejlgaard.

Han fortæller, at det også for domens bygherre, entreprenørkoncernen NCC, har været vigtigt at udnytte byggematerialerne både effektivt og hensigtsmæssigt.

Ambitionen

–Det er meget ambitiøst at bruge en computer til at strække komponenterne så langt som muligt. Men den ambition har vi haft med alle komponenter i domen – fra fundering til gitter, dørkarme facade, topventilation og huset inde i domen. Alt har befundet sig på et niveau, hvor selve produktionen har været i fokus. Man kan sige, vi har presset fræserne, limtræsproducenterne, og hvad der er muligt med skruefundamenter. Materialerne har skullet yde maksimalt, og det har vi gjort en dyd ud af. Vi har på intet tidspunkt skelet til, hvordan vi kunne tegne domen hurtigst muligt. Vi har i stedet set på, hvordan vi kan få mest muligt ud af de materialer, vi arbejder med, konstaterer Kristoffer Tejlgaard.

Egenskaberne

Det er med andre ord ikke længere mængden af tegninger, der afgør, hvor kompliceret et byggeri er. I stedet er det materialernes egenskaber, der tæller. Hvor langt kan man komme med det enkelte materiale? Hvor simpelt kan du gøre et byggeri? Jo færre tegninger, vinkler og samlinger, jo nemmere er det at overskue tegnematerialet, produktionen og selve arbejdet på byggepladsen.

–Digitaliseringen betyder, at vi nu kan ha en anden tilgang til opgaven. I stedet for at gøre det nemt for arkitekten og producenten, så kan vi gøre det nemt for materialet – på materialets betingelser. Du skal se for dig, at en CNC-fræser ikke går op i, om den skal skære ét format eller 200 forskellige, siger Kristoffer Tejlgaard.

–I kraft af den digitale proces med stængerne, som gjorde det muligt at producere kurvede bjælker med slidser, der følger krumningen, blev vi nu i stand til at lave et mere simpelt knudepunkt. Modsat de produktionstunge og svejsede knudepunkter fra Dome of Visions 1.0 og 2.0 fik vi nu lavet laserskårede knudepunkter i fem milimeter pladestål. På den måde sparede vi svejsningen i produktionen og fik bragt vægten og kompleksiteten betydeligt ned. KT Stålindustri kunne i princippet ‘blot trykke print’, efter at skærefilerne blev sendt afsted fra tegnestuen, fortæller han.

–Tegningsprocessen for den transparente-polykarbonat facade gik hånd i hånd med den same proces for trægitteret. De enkelte stængers længde er dimensioneret således, at de største polykarbonatark på markedet kunne benyttes med mindst muligt spild i produktionen. På den måde havde justerbare parametre i den digitale modellering en direkte positiv indflydelse på materialespild og dermed bygningens samlede miljøpåvirkning, fortsætter Kristoffer Tejlgaard.

–Ved at vi gik fra geodætisk geometri til den geometri, vi ser i Aarhus, kunne vi placere overlappene mellem polykabonatarkene over bjælkerne. På den måde kom vi af med de forstyrrende linjer imellem trekanterne. Det gjorde os samtidig i stand til at lave overlap efter samme princip som fiskeskæl, så vi ikke behøvede hverken lister eller silikonefuger til at gøre facaden vandtæt. Ved at lægge pladerne over hinanden væk fra tyngdekraften, kunne vandet ubesværet løbe væk fra domen, forklarer han.

Komponenterne

For folkene bag Dome of Visions var det målsætningen, at alt, hvad der blev modtaget på byggepladsen, var klar til montering.

–Materialerne er udstyret med et nummersystem og koder, og groft sagt skal materialerne blot samles. Vores ambition med processen har været at fokusere på alt det, der foregår, inden materialerne ankommer til byggepladsen. Forskellen fra version 1.0 til version 3.0 er først og fremmest, at antallet af komponenter er vokset, og det i sig selv kræver langt mere orden på byggepladsen. Hvis du fx har seks forskellige typer stænger, så har du også seks forskellige stakke liggende på pladsen. Men hvis du har i alt 588 stænger, som er fordelt på 186 forskellige typer, så skal stængerne ligge, så du har god tilgang til dem. Det kræver struktur på pladsen, fortæller Kristoffer Tejlgaard og fremhæver, at en sådan struktur kun er mulig, hvis pladsen konstant er godt styret.

Tilgængelige emner

–Alle emner skal være tilgængelige, så man hele tiden ubesværet kan plukke det element ud, som man skal bruge. Det har så krævet en ekstra indsats af tegnestuen, fordi vi har brugt mange kræfter på at styre produktionen, inden materialerne ankom til pladsen. Den store fordel opnår man således i produktionens tidlige faser og i den målbare, indlejrede energi, som findes i den færdige bygning. Vi har bestræbt os på at forproducere elementerne så intelligent, at det ikke førte til ekstra arbejde på byggepladsen. En byggeplads med 186 forskellige stænger opleves ganske enkelt anderledes end en byggeplads med stænger i blot seks forskellige bunker, vurderer Kristoffer Tejlgaard.

Eksemplerne

Et nærmere kig på udvalgte dele af domekonstruktionen vidner om et byggeri, der forener store og tunge størrelser og konstruktioner med et fjerlet udseende.

–Lad os begynde med skruefundamenterne. De fastholder noget, der har et træk på tres tons ved største vindbelastning. Det er ambitiøst. 46 skruer og en bundring. Vi er gået til kanten af det, der kan lade sig gøre med skruefundamenter. Fordelen er, at når domen skal flyttes, så kan vi blot flytte skruerne, og vi efterlader ikke et uanvendeligt betonelement, der i princippet blot kan blive knust af en maskine i bunden af en grusgrav, siger Kristoffer Tejlgaard og går videre til domens bundrem.

–Den er fremstillet af limtræ hos Flexwood, og træet er i stand til at optage de såkaldte upræcisioner, der kan opstå i overgangen fra skruefundament til bundrem.

–Topåbningen – hatten øverst i domen – er blevet tegnet igennem i flere variationer – med tilhørende statiske beregninger, så løsningen bliver så optimal og let som mulig. Målet har været at få en stor åbning, først og fremmest af hensyn til den nødvendige ventilation i domen. Topåbningen er et godt eksempel på, hvordan computeren og tredimensionale statiske beregninger, udført af Henrik Almegaard, kan gå hånd i hånd og sikre et så skarpt resultat: en spinkel konstruktion, der virker optimalt. Der er optimeret helt ned på milimeterniveau, når vi taler om materialets tykkelse, forklarer Kristoffer Tejlgaard.

Selve huset

–CLT-huset inde i domen er reelt et råhus, bestilt som et byggesæt. Vi kender det fra betonindustrien. Men for CLT, der er fræset og ikke støbt, så gør det jo ikke noget, at du bestiller otte forskellige komponenter. Fræseren er jo ligeglad. Men bestiller du otte forskellige betonkomponenter, er det hele meget anderledes og langt mere besværligt, siger arkitekten og nævner ikke uden en vis begejstring, at huset består af 100 forskellige komponenter, ikke to er ens…

–CLT-elementet, der ligger som etageadskillelse mellem stuen og første sal i fronten af huset, udnytter vi maksimalt. Huset er dimensioneret efter, hvad en CLT-plade kan bære og yde. Den længste CLT-plade, man kan få, er 16 meter lang og tre meter bred. Den pladestørrelse er dimensionerende for det indre hus, og huset udnytter fuldt det størst mulige spænd og udkragning, siger Kristoffer Tejlgaard. For ham at se, går CLT som byggemateriale en stor fremtid i møde – men ikke uden udfordringer.

–En af de store udfordringer for CLT i fremtidens byggeri er, at CLT skal holdes tørt. Derfor er meget af det skjult bag forskellige former for beklædning. Men ikke i domen. Her står CLT’en tørt, så derfor kan vi tydeligt vise dette fremragende byggemateriale, som måske giver træhuse i forskellige udformninger og højder en fantastisk fremtid, siger han.

–Vi eksponerer træet i stedet for at skjule det. Derfor gør vi også en dyd ud af at vise, hvad man kan med CLT. Vi har ikke skelet til, hvad der er det nemmeste. Vi har set på, hvad materialet allerhelst selv vil. Siger Kristoffer Tejlgaard.

Håndværket

Det håndværksprægede arbejde er efter Kristoffer Tejlgaards opfattelse på det nærmeste flyttet ind i Dome of Visions. Bogstaveligt talt.

–Tag fx rundgangen i kanten af domen. Gangen ligger med strålende brædder, der er kileskåret. Det er fornemt håndværk. Og facadebeklædningen på det indre hus består af genbrugsbrædder, håndsorteret på en genbrugsplads, og er endnu et eksempel på håndværk, der ikke var til stede i version 1.0. Så min påstand er, at når visse dele af materialeproduktionen bliver optimeret, så frigøres der kræfter til at arbejde detaljeret med håndværk af forskellig slags indvendigt i en bygning, i dette tilfælde domen. Det drejer sig om lys, facadebeklædning, gulve, espalier, døre, vinduer, trapper, bar og møbler. Alt det har fået de timer, vi sparede andre steder i byggeprocessen, konkluderer Kristoffer Tejlgaard.

På Instagram kan du følge livet på Atelier Kristoffer Tejlgaard

TEKST: SØREN EGERT

FOTO: HELLE ARENSBAK, STINE SKØTT-OLESEN, METTE NASSER, LUNA SIGNE HØRDUM

ILLUSTRATION: ATELIER KRISTOFFER TEJLGAARD